Качественный рывок

Что такое качество? А если речь идет о качестве автомобиля? Крупнейшее промышленное предприятие Калининградской области – завод «Автотор» - выпустило за свою историю более 2 миллионов автомобилей, из них только в 2019 году более 213 тысяч. «Русский Запад» попытался разобраться, как компания обеспечивает соответствие каждой из выпущенных единиц продукции требованиям партнеров и высоким запросам потребителей?

Какие автомобили лучше?

Отечественные или импортные? Вопрос не праздный. И, на первый взгляд, ответ очевиден. Ну, конечно, импортные! О чем речь? Заграничное оно всегда лучше. Это же все знают.

Наша задача сегодня проверить на деле, как следят за качеством производства на калининградском «Автоторе», отличается ли эта система от той, что действует на «родных» заводах корейских и немецких брендов, которые выпускаются у нас, и узнаем, как за качество машины потребитель «голосует рублем»… Поехали!

На заводе «Автотор» мы уже не в первый раз. Но даже тот, кто попадает сюда впервые, сразу может заметить контролеров качества – они все в ярко-желтых халатах с большими буквами ОТК на спине. И они тут повсюду. Во всех цехах. На каждом участке производства. Осматривают, фиксируют, записывают…

Специалисты отдела технического контроля за работой

Контроль начинается еще за долго до начала производства. Сначала оценивается качество поступивших на завод комплектующих. На этом этапе процесс контроля самый долгий и сложный.

На каждый автомобиль приходит порядка 4 тысяч различных деталей и узлов. Все они должны в надлежащем состоянии поступить на разные участки производства. От этого зависит многое, потому что на конвейере замена любого бракованного будет означать потерю темпа производства. А здесь все должно работать как часы.

Каждые 70 секунд с конвейера Автотор сходит новый автомобиль. Каждый день 800-1000 автомобилей загружается в вагоны и отправляется дистрибьюторам, а от них в дилерские центры по всей стране. Темп жесткий, поэтому и контроль за качеством соответствующий.

Если некондиционная деталь все же попадается на конвейере, слесарь механосборочных работ по инструкции должен отложить ее в сторону и вызвать бригадира. Такой факт фиксируется, деталь меняют на качественную и продолжают выполнение операции. И если обнаружена ошибка, то информацию рабочие передают бригадирам.

Да, ладно, скажете вы, кто же будет об этом сообщать, поставят так и все. Но все не так просто. Система устроена так, что допускать брак просто невыгодно и накладно для личного кармана работников. Во-первых, все равно заметят, потому что на каждом последующем посту проверяют качество выполнения операций на предыдущем. А во-вторых, штраф вплоть до лишения премии в этом случае грозит не только тому, кто допустил брак, но и всей бригаде. А за это коллеги его точно «по плечу не похлопают».

Строгий отбор

Как обеспечить качество, если на производстве свыше четырех тысяч, и выпускают они 50 разных моделей автомобилей, а количество только единиц оборудования исчисляется сотнями?

В службу контроля качества «Автотора» ведется строгий отбор – принимаются только кандидаты, имеющие высшее техническое образование или среднее профильное специальное техническое, отмечает начальник управления контроля качества Владислав Иванов.

Но каким бы ни был диплом, все новые сотрудники проходят обязательное обучение. Они изучают теоретическую часть, а потом практикуются в учебно-производственном центре предприятия. После обучения проводится проверка знаний, без которой работник не может быть допущен до производства.

Техническим контролем занимаются особые специалисты

С чего все начиналось?

Внедряя систему менеджмента качества, «Автотор» не стал изобретать велосипед. За основу были взяты базовые принципы системы управления качеством американского концерна General Motors, с которым в конце 90-х - начале 2000-х годов калининградский автозавод тесно сотрудничал. В свою очередь, американцы переняли опыт японской компании Toyota – что называется, жизнь заставила, поскольку японский автоконцерн стал теснить GM на территории США.

А сегодня на «Автоторе» уже сложилась своя собственная система менеджмента качества – как симбиоз гигантского опыта ведущих международных автомобилестроительных концернов, с которыми сотрудничает компании. Причем, обучение системе управления качеством обязательно для всех уровней персонала, от высшего руководящего звена до самого первого, включая специалистов.

А судьи кто?

Качество – это понятие относительное. И здесь важно, чтобы оценку качества давал тот, кто обладает соответствующим уровнем.

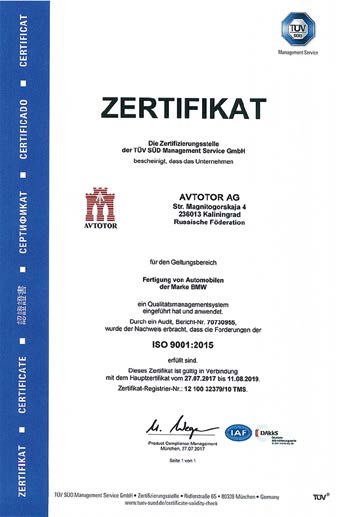

Одним из таких международных авторитетных аудиторов является германская компания TÜV Süd. «Объединение технического надзора Юг» (так это переводится с немецкого) со штаб-квартирой в Мюнхене признано во всём мире как бескомпромиссная экспертная организация и располагает свыше 800 представительствами по всему миру.

Уже в 2001 году «Автотор» первым из машиностроительных предприятий России прошел аудит TÜV Süd и получил сертификат управления качеством стандарта ISO 9001:2015. И вот уже 19-й год подряд немецкие аудиторы проводят постоянный мониторинг состояния системы менеджмента качества, экологического менеджмента и других систем на всех предприятиях и производствах «Автотора».

"Автотор" сертифицирован на международном уровне

В 2018 году калининградский автозавод единственный в России стал обладателем наградного кубка TÜV Süd «За приверженность идеям качества». На сегодняшний день «Автотор» остается единственным обладателем такой награды в стране.

Уникальная награда для уникального предприятия

Качество превыше всего

С таким щепетильным отношением к качеству возникает вопрос, а как же план по выпуску? На «Автоторе» принцип такой: надо собрать не «как можно больше», а ровно столько, сколько намечено производственным заданием и только наивысшего качества.

Например, при производстве кузовов в сварочном производстве «Автотор» сварные швы проверяются с той же тщательностью, с какой добросовестный доктор обследует пациента — при помощи аппарата УЗИ (ультразвуковое исследование).

Помимо этого, используется специальный аппаратный комплекс – координатно-измерительная машина (КИМ), которая сравнивает сваренный кузов с той математической моделью, которая заложена в ее памяти (с эталоном). КИМ проверяет правильность геометрии кузова, в случае выявления отклонений от допустимых значений, незамедлительно внедряются корректирующие мероприятия в сварочном производстве.

Координатно-измерительная машина

Прошедший контроль кузов со сварочного производства отправляется на окраску. Здесь вместе с визуальным контролем цвета путём сравнения с прототипом применяется инструментальный контроль, в том числе проводятся лабораторные исследования. Оценивается, к примеру, толщина слоя, соответствие цвета эталону и т. д.

Конкуренция на рынке велика и времена, когда потребители брали любой автомобиль, лишь бы ездил, а потом доводили его до ума на станциях техобслуживания и в гаражах, давно прошли. Это раньше можно было гнать вал, невзирая на недочеты – в эпоху тотального дефицита, а автомобили в советское время были в дефиците всегда, несмотря на высокие цены, машины уходили как горячие пирожки.

Сейчас условия диктует не производитель, а потребитель. Потребитель стал привередливым, и выбирает наилучшее сочетание цены и качества. Вот почему главная задача – не произвести автомобили любой ценой, а продать все произведенное. Чтобы покупатель сел в новую машину и поехал, и не думал, что там может что-то случиться.

Высокая оценка

Работе «Автотора» его партнеры – ведущие автоконцерны мира - дают самую высокую оценку. Как подчеркнул президент компании KIA Motors RUS&CIS Чжин-Ха Ким на церемонии производства двухмиллионного автомобиля, меньше всего нареканий на автомобили этой марки поступает в России и странах СНГ – именно этот рынок обеспечивает машинами «Автотор». Управляющий директор компании Hyundai Motors Russia&CIS Алексей Калицев придерживается такого же мнения: «Нас полностью устраивает качество автомобилей, выпускаемых в Калининграде».

Наконец, третий главный партнер «Автотора» - концерн BMW - наделил калининградский завод статусом экспертного центра по производству кроссоверов модельного ряда «Х». Именно в Калининград приезжают учиться сотрудники автомобилестроительных заводов со всего мира, где производятся BMW. А калининградские специалисты выезжают к ним, чтобы помочь наладить производство.

Аудит и проверка

На предприятии трепетно относятся к соблюдению технологии. Как говорится, доверяй, но проверяй. Вот почему на «Автоторе» установлен внутренний многоуровневый аудит процесса производства.

«Бригадир проверяет закрепленные за ним посты, оборудование, соблюдение технологии каждую смену, это его прямая обязанность в соответствии с установленным в системе менеджмента качеством процессом, - рассказывает вице-президент – директор по качеству Светлана Прокопеня. - Начальник смены проводит такую проверку раз в две смены. Начальник цеха — один раз в неделю, а директор производства — один раз в неделю. Установлен график, который не может быть нарушен».

Сойдя с конвейера «Автотора», автомобиль попадает на специальный испытательный трек. Обычно машина проходит 800 метров по специально подготовленному дорожному треку с разными участками, имитирующими различные дорожные условия, на которых контролёр, сидящий за рулём, фиксирует, есть ли отклонения от стандартов.

«Также существует проверка автомобиля глазами потребителя - аудит готовой продукции, который проводится квалифицированными аудиторами, - дополняет начальник управления аудиторских проверок Андрей Алексеев, - Проводится длительная углубленная проверка по семи сегментам: интерьер, экстерьер, подкапотное пространство, тест на водонепроницаемость, проверка электрооборудования, осмотр элементов подвески автомобиля и дорожный тест».

Зеленый значок как символ успеха

Если вы думаете, что мероприятия по обеспечению и проверке качества на этом закончились, вы ошибаетесь. По итогу всех контрольных мер проводится еще один контроль – строгий и беспристрастный. Он проводится представителями внешней организации: дистрибьютора или владельца бренда.

Дополнительное обследование автомобиля перед отгрузкой называется предпродажной проверкой или PDI от английского predelivery inspection. И только после нее автомобиль считается сданным заказчику. На него крепится специальный зеленый значок, удостоверяющий, что автомобиль не имеет дефектов и претензий со стороны кого бы то ни было.

Интересно, что каждый брендодержатель задает допуски на количество отклонений и их предел, за верхнюю границу которого «Автотор» ни разу не выходил за всю свою историю ни по одному из выпускаемых брендов.

Но даже такую строгую систему контроля качества сам «Автотор» продолжает совершенствовать.

«Одним из самых главных элементов системы менеджмента качества является постоянное улучшение – мы ежегодно запускаем новые модели, перестраиваем процессы производства, внедряем новое оборудование – постоянно ведется работа в этом направлении, и все руководители вовлечены в этот процесс – подчёркивает Светлана Прокопеня. - Каждый рабочий имеет право внести предложения. В рамках еженедельных совещаний на производстве мы обсуждаем, как улучшить систему менеджмента качества, повысить эргономику рабочих мест, улучшить технологический процесс и в целом улучшить условия труда».

Опыт и ответственность

За 25 лет своей работы калининградский автопроизводитель накопил такой опыт управления качеством, что уже признан как площадка для обучения и передачи знаний другим сотрудникам во международном масштабе. На семинарах под эгидой TÜV на базе «Автотор» проходили обучение руководители и специалисты многих российских предприятий, а также представители стран СНГ. В частности, не так давно на заводе побывали сотрудники компании Leroy Merlen, а также коллеги с автомобильного производства ГАЗ в Нижнем Новгороде.

«Качество – наш приоритет» - такой девиз размещен в цехах автозавода. И этому правилу гигант калининградской индустрии следует все годы своей деятельности.

© ИА Русский Запад/аш